H3ロケットの部品も手掛けた町工場の「空気以外は何でも削る」技術力 「削りの極意」に迫る

三重・四日市市にある町工場「中村製作所」では、最新のマシンを使用して鉄やチタンの部品を製造している。

リングの加工工程では、硬いチタンの素材を削り、外側と内側をそれぞれ別の刃で仕上げる作業が行われる。

マシンを使用してネジ穴を開ける工程までが行われ、手間暇かけた結果美しい製品が完成する。

「空気以外 何でも削ります」ニッポンのモノづくりを“削って”支える町工場に潜入。大手に負けない確かな技術力を発揮した町工場の製品は、海の中や宇宙にまで届いていた。

向かったのは全国有数の工業都市、三重・四日市市。青い屋根が連なる工場が、今回の舞台「中村製作所」。2024年7月に打ち上げられたH3ロケットの部品も手がけたスペシャルな工場だ。

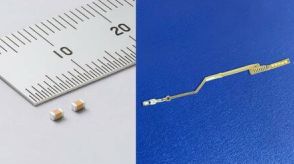

中村製作所の野呂一真工場長は「この工場では、工作機械の部品を中心にさまざまな部品をつくっている」と話す。その言葉通り、手がける部品は100種類以上! 最新のマシンを使い、鉄やチタンなどの素材を超高精度で削っている。

今回は、鉄のリングの加工を見せてもらうことに。まずは、重さ約100キロの真っ黒な素材をクレーンでつり上げ、横長のマシンにセット。この真っ黒な素材が、シルバーへと変身するという。作業はコンピューター制御。刃の付近など2カ所にカメラを設置し、中の様子を撮影させてもらう。

先端に刃がついたマシンが動き出し、回転するリングにゆっくりと近づいていく。刃の素材は鉄よりも硬いチタンだ。接触した際の摩擦を抑えるため、水と工業用オイルが放出され、刃がリングに当たると、削りくずが勢いよく飛び出す。

外側を30分、側面を約5分かけて作業を続けると、リングの色はピカピカのシルバーに光り輝いた。

続いて内側の工程に入るが、ここで作業員がマシンを止め、刃を交換する。内側の作業を行う際は、より硬い刃を使用するのだ。刃は「超硬チップ」と呼ばれ、チタンや鉄、鋳物など、用途によって使い分けている。

内側が終わったら、外側にも溝を入れる。溝1つを掘るのにかかる時間は30分。外側の溝は全部で18本あるため、合計9時間以上もかかる。作業は夜通し続き、手間暇かけた分、美しい溝に仕上がる。

しかし、これだけの作業を経てもまだ“削る”作業は終わらない。続いて使うのは「マシニングセンタ」という機械。クレーンで慎重にリングを運び、マシンにセットすると、ドライバーのような器具が下りてきて、ネジ穴を開け始める。

作業が終わったリングを見てみると、細い枠の間ギリギリに穴が開いているのがわかる。