「ギガキャスト」「メガキャスト」のカン違い→アルミ鋳物だから「軽くなる」とは、だれも言っていない

日本のOEM(自動車メーカー)が大型のアルミ鋳物部品「ギガキャスト」「メガキャスト」の活用に迷っている中、ホンダがBEVの電池パックをメガキャストにすることを検討すると発表した。

テスラのモデルYでは、鋼板溶接の問題から一体化したギガキャスト部品が採用され、アルミ鋳物製の一体型部品の重さが57kgであることが判明した。

アルミ部品の特性から、ギガキャスト部品は通常のプレス鋼板溶接よりも重たくなる傾向があることが分析されている。

いま、日本のOEM(自動車メーカー)は「ギガキャスト」「メガキャスト」と呼ばれる大型のアルミ鋳物を「使うか」「使わないか」で迷っている。直近ではホンダがBEV(バッテリー電気自動車)の電池パックを大型のアルミダイキャスト部品、つまり「メガキャスト」にすることを検討すると発表した。「部品点数が60を超えるバッテリーケースや付帯部分を5部品にできる」と、ホンダはそのメリットを語った。そう。大型ダイキャスト部品は「部品点数削減」がメリットなのだ。そして、もうひとつのメリットは「剛性アップ」だ。

TEXT:牧野茂雄(MAKINO Shigeo)

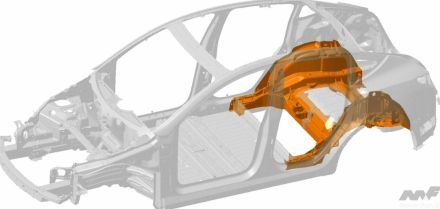

テスラ「モデルY」の左右後輪まわりを一体化したギガキャスト部品【写真01】は、80点以上のプレス成形した薄い鋼板をつなぎ合わせた「モデル3」の構造に代わって部品点数「1」を実現した。【写真02】は左がプレス成形薄板を溶接したテスラ「モデル3」のボディ後ろ側、右はアルミ一体成形の「ギガキャスト」である。

車輪の内側をボディ前後方向に通るサイドメンバー(2本の赤線ではさまれた部分)とその周辺を【写真02】の左側は何枚もの鋼板を重ねてスポット溶接している。もっとも多いところでは4枚重ねになっている。4枚の鋼板を重ねて確実にスポット溶接で留めるのは簡単ではない。重ねる鋼板の厚みや重ねる順序などを吟味しないとうまく留められない。

スポット溶接機の先端は【写真03】のようになっている。親指大のチップで鋼板を両側からはさみ、そこに6000アンペアくらいの大電流を流し、はさんだ部分に電気を流して溶かし、くっつける【写真04】。火花が飛んでいるのは、瞬時に高温になり沸騰した鋼が弾け、重ねた鋼板のスキ間から飛び散るためだ。スポット溶接の要件は、板厚や鋼材の成分、表面の平滑度、チップに加える力(クランプ力)などで変わる。製造ライン上では油汚れの有無なども影響する。

アルミボディでスタートしたテスラにはこうした鋼板溶接のノウハウがなく、溶接しやすい鋼板と溶接方法とをセットで提供してくれるサプライヤーもいなかった。プレス鋼板でモノコック(応力外皮構造)もボディを作るためのサプライチェーンがなかったのだ。

最初の製品であるテスラ「ロードスター」、その次の「モデルS」と、ここから派生した「モデルX」ともにアルミ押出材、アルミ板、アルミ鋳物を組み合わせたボディだった。しかし、低価格化を狙った「モデル3」は一転し骨格を鋼板で作った。

テスラは鋼製モノコックボディの経験があるエンジニアリング会社を買収し、トヨタから格安で譲り受けた元NUMMI(トヨタとGMの車両合弁工場)に鋼製ボディ製造設備を整えた。しかし、量産開始した「モデル3」のボディは接合不良が多かった。その修正のために量産が遅れ、受注のキャンセルが相次いだ。

このころの「モデル3」を購入して分解した技術調査会社を取材すると、一様に「モデル3は薄板4枚重ねの部分のスポット溶接が下手くそ」と聞かされた。クルマ1台をバラバラにする段階で、スポット溶接がうまくくっついていない部分はすぐにわかる。

接合が厄介な鋼板4枚重ね部分をゼロにしたいという動機がギガキャストにつながったのでは、と筆者は想像する。「モデル3」はボディ前端部分がアルミ押出材、ボディ後端部がアルミ鋳物製、ドアやボンネットフードなど「フタもの」がアルミ薄板プレスだったが、衝突エネルギーを吸収する骨格と車室(キャビン)周辺はすべてプレス鋼板製だった。それが「モデルY」では、ボディ後部の左右ホイールアーチ部分が一体型の大きなアルミ鋳物部品になった。

「鋼板溶接が下手くそ」との評は、テスラ自身が接合不良ボディに悩まされたことからも、自覚症状はあったはずだ。そこで量販車「モデルY」では、「モデル3」でとくに苦労した部分を溶接不要の構造にするため、大型鋳造機を扱う伊・IDRA(現在は香港資本・LKエンジニアリングの傘下)から型締め力8500トンという大型鋳造機を購入し、社外の知見も動員して設計したアルミ鋳物製リヤホイールアーチ&リヤフロア一体ユニットを採用した。

これが世の中で「ギガキャスト」と呼ばれる大物鋳物部品である。当然、既存のOEMは注目し、技術評価会社などがこのクルマを購入して分解し、ギガキャスト部分を調査した。筆者は分解と計測を行なった企業を数社取材したが、「モデルY」の「ギガキャスト」部分の重量は約57kgだった。

現在、車両重量1.2トン級の乗用車では、すべての部品とドアなどフタものを取り外したBIW(ボディ・イン・ホワイト)と呼ばれるドンガラの重量は250kg程度である。テスラ「モデルY」は、大きくて重たいバッテリーを取り外せは車両重量1.2トン級である。そのうちの57gkといえば20%以上に当たる。これはかなり重たい。

「ギガキャスト部分を通常のプレス鋼板溶接で作れば、重量は45kg以下になる」「ほぼ同じサイズの乗用車を分解して集めたデータと比較すると、同じ部分が42kgというクルマもある」「テスラのギガキャスト部品は重たい」

これが分解・計測を行なった企業の評価だ。「ギガキャストを採用すればアルミを使って鋼製より軽い部品を作れる」というのは間違いである。むしろ重たくなっている。重たい理由はまず、アルミという素材の特徴だ。アルミの比重は鉄の3分の1だから、同じ強度を得るにはどうしても部材の厚みが増す。つまり、よほど工夫しない限りは軽量化の手段にはならない。